Мастерские

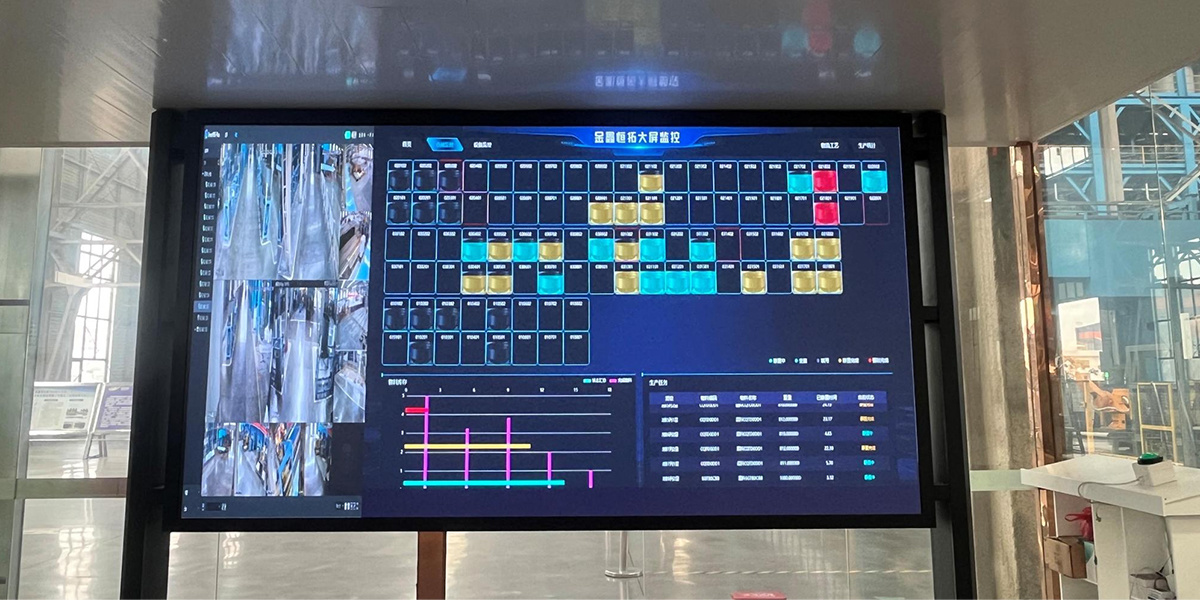

Третий этап проекта Jinxin Hengtuo строит линию по производству кирпича с железной водой с годовой производительностью 50 000 тонн и линию по производству высокотехнологичной керамики с годовой производительностью 20 000 тонн, занимающую площадь 104 акра. Jinxin Hengtuo придерживается концепции интеллектуального расширения возможностей и приверженности будущему развитию. В процессе быстрого развития предприятия он создал нервный центр умной фабрики. Это нервный центр интеллектуального цеха, включая нашу систему хранения, интеллектуальную систему формования, AGV беспилотный вилочный погрузчик системы, система обжига, каждый день мы собираем производственные данные за день для анализа и оценки, что облегчает планирование производства на следующий день, связывание информации о материалах и автоматическое перемешивание ингредиентов.

1. Система управления хранением WMS/WCS: 36 комплектов централизованной настройки складских материалов, заполнители и порошкообразное сырье транспортируются отдельно, в соответствии с планом производства, интеллектуальная система автоматически выполняет задачи пополнения, переключения типов материалов, спецификаций и т. Д. через PRC. С автоматическим измерением и статистическими функциями, время разового дозирования составляет менее 5 минут, что более чем на 50% эффективнее, чем традиционный процесс. Один блок может удовлетворить потребности в ингредиентах нескольких мешалок и мельниц. Более 30% эффективности.

2.AGV беспилотный вилочный погрузчик транспортная система: для достижения беспилотной работы вилочного погрузчика, 24 часа непрерывной работы, автоматическая самозарядка, однократная грузоподъемность 3 тонны, точность лазерной навигационной передачи руля около 10 мм, максимальная рабочая скорость 60 м/мин, эффективность удваивается. AGV может регулярно доставлять квалифицированные материалы в зону перевалки в фиксированных точках. В соответствии с условиями работы смесителя и инструкциями центрального управления, квалифицированные материалы автоматически транспортируются в отсек для прессования. В соответствии с сигналом спроса на прессование и инструкциями центрального управления, выполняется автоматическая система дозирования и дозирования. Отмена ручного управления для обеспечения безопасности производства и удовлетворения непрерывного производства. Система может осуществлять онлайн-количественное обнаружение полуфабрикатов с помощью автоматической машины обнаружения, одновременно удаляя заусенцы, этикетки продуктов и интеллектуально удаляя неквалифицированные продукты. Весь процесс достигает высокой степени унифицированной скорости и качества.

3. Автоматический робот для укладки на поддоны: один робот для укладки на поддоны управляет несколькими формовками. Каждая смена одной машины может достигать укладки на поддоны более 20 тонн продуктов.

4.AGV обработка: через автоматическую перегрузку AGV для достижения интеллектуального транспорта полуфабрикатов от формования до термообработанной печи, точное позиционирование на протяжении всего процесса, безопасная работа, экономия рабочей силы и повышение эффективности.

5. Автоматическая система сушки и упаковки: интеллектуальная транспортная система для входа и выхода из печи, интеллектуальный код группы транспортных средств для быстрой и удобной переправы, экономя время и усилия при входе в печь. Скорость перемещения горизонтальной рамы, скорость гидравлического толкителя, регулируемая частота преобразования. Автоматическое обнаружение, кодирование, автоматическое позиционирование на пароме, безопасно и надежно. Скорость переправы регулируется. Экологически чистая печь. Центральный контроль с одним щелчком, полностью автоматизированный, интеллектуальный, оснащенный функцией напоминания о неисправностях, безопаснее в использовании. Отработанный газ во время термической обработки подвергается вторичной обработке, которая является зеленой и экологически чистой.

6. Интеллектуальная система укладки на поддоны: эффективная и точная, эффективно избегая случайного повреждения кирпича, вызванного искусственным укладкой на поддоны, скорость одной машины в два раза выше, чем у человека.

7. Интеллектуальная система упаковки на поддонах: гладкая, аккуратная, эффективная и точная. Робот использует губчатую вакуумную присоску, которая может выполнять функции всасывания кирпича и захвата деревянных поддонов одновременно. Один робот может заменить как минимум 3 упаковщиков, что является высококачественным выбором для быстрой замены повторной работы в будущем.

Интеллектуальная мастерская заняла всего один год от проектирования до завершения массового производства. В сочетании с многолетним пониманием компании традиционных процессов, в соответствии с потребностями клиентов, независимыми исследованиями и разработками, проектированием, строительством, решением традиционных технологических болевых точек, достижением бережливого производства и обеспечением стабильного производственного процесса Качество превосходное и надежное.

Придерживайтесь мудрости и придерживайтесь будущего, Jin Heng Material.